Как делают такую гнутую. Может быть, вам нужен пуансон? Главные понятия

- Как делают такую гнутую. Может быть, вам нужен пуансон? Главные понятия

- Как согнуть доску полукругом. Изгибание древесины

- Как сделать дугу из дерева. Чтобы дерево стало, как пластилин — гнутье древесины

- Как согнуть деревянный брусок 50х50. Изготовление прижимного хомута

- Как согнуть дерево водой. гнутье древесины (wood bending)

- Как согнуть тонкую рейку. Как согнуть доску в домашних условиях: фото, видео

- Как согнуть доску для лодки. Какие бывают лодки

- Как согнуть доску. Как изогнуть древесину

Как делают такую гнутую. Может быть, вам нужен пуансон? Главные понятия

Сначала что такое ковка: это обработка металлов, нагретых до ковочной температуры, то есть, до температуры, когда металл становится мягким и поддается деформации. Кузнечное дело – это все про ковку – с молотом, наковальней, кузнечным горном и могучими бородатыми кузнецами кожаных фартуках.

Кузнечная продукция – дело эксклюзивное и недешевое. И, в общем-то, уже экзотическое, если исключить штамповку, которая производится автоматически и в огромных объемах.

Штамповка – выдавливание или деформация металла с помощью штамповочного пресса со специальной матрицей – насадкой на конце. Это он и есть – пуансон, который делается из самой высокопрочной стали. Штамповка бывает горячей с нагревом металлов до ковочной температуры и холодной – без какого-либо нагрева. За примером холодной штамповки далеко ходить не нужно – это все металлические банки для напитков.

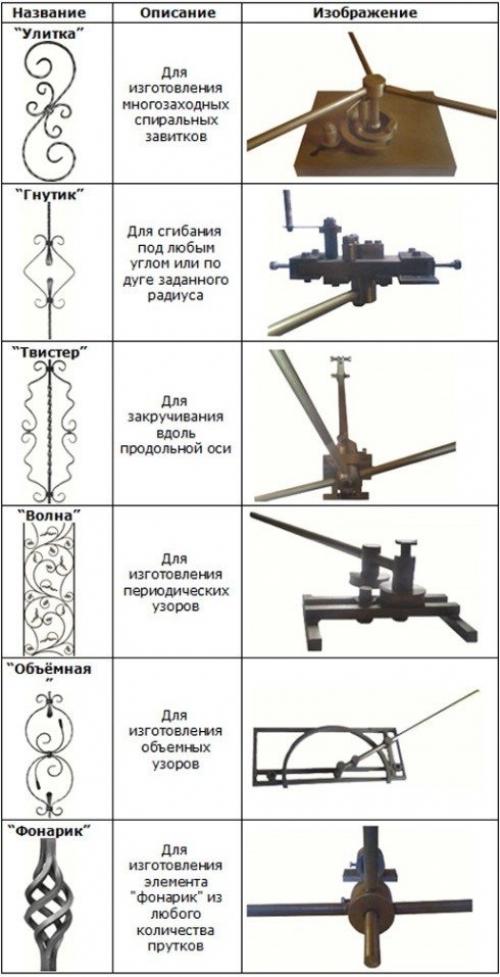

Виды станков для ковки.

Подбираемся, наконец, к работе с металлами холодным способом – без нагревания. Вопрос: можно ли деформировать металл без нагрева? Ответ: да, можно. Единственный способ – механический. Называется он не очень серьезным словом – наклепыванием или наклепом. Для этого вам придется до одури бить молотом по металлу, пока его структура не начнет значительно меняться.

Этот процесс как раз и является холодной ковкой – механическая деформация металлических заготовок с помощью механических ударов молотом. Если вы решите заняться ковкой наклепыванием, то заранее передаем привет вашим родным и соседям – их ждут серьезные испытания.

Ну а если серьёзно, то любители холодной ковки методом наклепывания есть, мы пожелаем им успеха и пойдем дальше – к псевдо – холодной ковке, как ее привыкли называть.

Механическую деформацию металлов с помощью различных станков без разогревания правильнее называть гнутьем металлов, потому что в этом методе обработки металлов мастера гнут металлические прутья. Больше они ничем не занимаются – только гнут. Другой вопрос – как и куда гнут, по какой оси, но все это – художественные аспекты металлического гнутья, на которых мы тоже остановимся, но попозже.

Самое главное – в дальнейшем мы будем называть этот процесс холодной ковкой – так, как это делается во всех источниках, чтобы не было путаницы. Просто теперь мы разбираемся в методах и понимаем, в чем суть так называемой «холодной ковки».

Кстати, нужен ли вам пуансон? Красивое ведь слово. Вы ведь не будете заниматься промышленной штамповкой металлических заготовок? А вот художественная ковка своими руками – вполне реальная возможность в домашних условиях. Там есть даже легкая штамповка вместе с пуансонами… Разбираемся дальше.

Как согнуть доску полукругом. Изгибание древесины

Тонкие деревянные заготовки не требуют предварительной подготовки. Минимальный радиус, на который можно ее согнуть, будет зависеть от толщины и естественных свойств породы дерева. Тонкая древесина при отсутствии ограничителей деформации (и виде, например, шаблона) при свободном сгибании примет форму кольца, если свести вместе концы заготовки. Для получения большей крутизны изгиба древесину требуется пропарить и «выдержать» зафиксированной на шаблоне, чтобы она, приняв нужную форму, стабилизировалась в этом положении благодаря внутренней остаточной деформации. Когда сгибается толстая древесина, необходимо ограничить растяжение внешних слоев, чтобы предотвратить их отщепление или разрушение. Описанный здесь метод предназначен для гнутья сравнительно толстых деревянных заготовок.

Подготовка древесины

Для сгибания выбирайте прямослойную древесину без сучков и трещин. Любой дефект или недостаток потенциально является слабым местом, поэтому возможны определенные неудачи. Существуют десятки сортов древесины, которые успешно гнутся с помощью пара, и многие из них это твердые породы. В таблице ниже можно найти короткий перечень пригодных видов материала для гнутья. Можно гнуть и хорошо просушенную древесину, но свежесрезанная древесина поддается такой обработке легче. Древесина атмосферной выдержки гнется лучше, чем древесина камерной или печной сушки. Если древесина слишком сухая и плохо поддается обработке, можно вымочить ее в течение нескольких часов перед пропариванием.

В зависимости от вида заготовки можно заранее обрезать ее по размеру или сделать это пилой, стругом или скобелем после изгибания. Последний метод часто используется при производстве гнутой мебели тина виндзорских стульев и кресел. Древесина с ровной и гладкой отделкой поверхности менее подвержена расслаиванию и сделает окончательную отделку всего изделия легче. Сырая древесина дает усадку больше, чем выдержанная, а при обработке на токарном станке до изгиба имеет тенденцию принимать при высыхании овальную форму в сечении. Вне зависимости от формы и размеров делайте длину заготовки больше длины готового изделия приблизительно на 100 мм. Тогда в случае расслаивания или раскалывания концов после изгибания можно будет обрезать поврежденные участки.

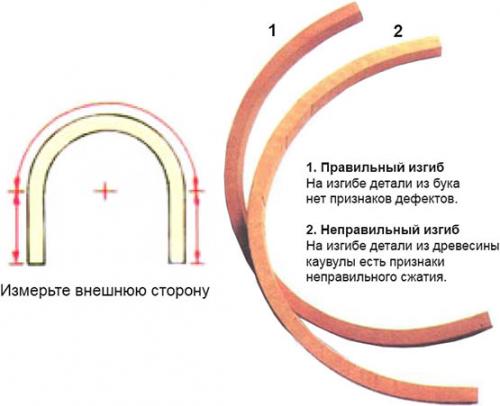

Для расчета длины сделайте чертеж формы изгиба в масштабе 1:1. Измерьте внешнюю сторону изогнутой детали, чтобы получить правильное значение ее длины. Эго позволит излишне не растягивать внешние волокна, что могло бы привести к растрескиванию под воздействием внутренних напряжений. Размягченные внутренние волокна смогут сжаться в достаточной степени, чтобы принять форму меньшего внутреннего изгиба.

Как сделать дугу из дерева. Чтобы дерево стало, как пластилин — гнутье древесины

Доброго времени суток уважаемые читатели и подписчики Блога Андрея Ноака! Сегодня мы поговорим про гнутье древесины, которое можно сделать даже самому в домашних условиях.

Пропарка древесины является эффективным методом смягчения и пластификации древесины, именно после пропаривания она может подвергаться гнутью и использоваться мастерами для изготовления гнутых изделий.

При изготовлении гнутых изделий каждый специалист использует свои нюансы в технологии, в зависимости от вида текстуры древесины и количества материала.

Сегодня мы рассмотрим особенности гнутья в зависимости от породы и влажности древесины, но сначала узнаем где наиболее востребованы гнутые изделия.

- Части стульев.

- Перила лестниц .

- Строительства судов и лодок, к примеру каноэ.

- Изготовление музыкальных инструментов, например виолончель.

Как лучше выбрать древесину для гнутья:

- Древесина должна быть влажной прежде чем начинать процесс пропаривания. Именно сырая древесина обладает повышенной теплопередачей. При этом некоторая древесина уже имеет высокое содержание влаги, в то время как другая древесина нуждается в предварительной пропитке.

- Лиственные породы отлично подходят для пропаривания и более гибки чем хвойные.

- Эксперты отмечают что древесина с свилеватостью более подвержена образованию трещин и разрушению от изгиба, чем заготовка из прямых волокон. Поэтому необходим тщательный отбор сырья для гнутья.

- Стандартно рекомендованной для гнутья является свеже заготовленная древесина , которая имеет высокую начальную влажность и более гибка.

При испытании по критерию прочности на изгиб, специалисты пришли к выводу что лучшим материалом для гнутья является белый дуб и красный дуб, в то время как, тополь оценивались как наименее подходящие материалы для гнутья.

Оборудование для пропаривания древесины:

- Паровая камера, где будет находиться заготовка.

- Теплогенератор или парогенератор.

- Термометр, он же градусник.

- Шланги или трубки, которые будут подключать генератор к паровой камере.

Процесс прапаривания и гнутья древесины

Профиль камеры часто выполнен из дерева или из ПВХ труб. Заготовка должна находиться полностью в камере, чтобы пар мог насыщать всю ее длину. Паровая камера должна быть достаточно герметичной и отверстие для выхода пара располагают таким образом чтобы влажный воздух омывал заготовку со всех сторон.

Размеры отверстия для выхода пара подбирают таким образом, чтобы насыщенный воздух выходил под давлением как на видео выше. Дело в том что при недостаточной концентрации пара заготовка не пропарится, при избыточном давлении возможен даже разрыв паровой камеры или срыв шлангов. Иногда для создания необходимого количества пара на выходное отверстие делают легкую крышечку, которая при повышении давления открывается, при низком давлении прикрывается.

В качестве парового котла в домашних условиях можно использовать обычный чайник или кастрюлю с водой на плите. Для более частого процесса гнутья можно купить специальный генератор.

Процесс гнутья древесины необходимо начинать только после достаточного наличия воды в генераторе, так как прерывания процесса насыщения негативно сказывается на качестве и времени всего технологического процесса гнутья древесины.

Специалисты рекомендуют температуру пропаривания держать выше 100 градусов Цельсия, как только вся заготовка прогреется выше 100 градусов, ее можно гнуть. Для измерения температуры насыщенного пара на выходе из камеры устанавливают градусник.

Как согнуть деревянный брусок 50х50. Изготовление прижимного хомута

Ключевым моментом в изготовлении крутого изгиба является использование гибкого прижимного хомута. Сделайте хомут из мягкой стали толщиной 2 мм и шириной по меньшей мере не уже изгибаемой заготовки.

Это подойдет практически для любых работ, которыми вам, возможно, придется заняться.

Чтобы избежать возможного загрязнения поверхности детали в результате реакций взаимодействия химических элементов древесины, металла и окружающей среды, хомут сделайте из нержавеющей стали или стали с гальванопокрытием либо используйте полиэтиленовую прокладку.

Эти ограничители должны быть достаточно прочными, чтобы выдерживать значительное давление на них, и иметь достаточные размеры, чтобы торец заготовки мог упираться в ограничитель всей своей поверхностью.Можно изготовить их из толстого металлического уголка или из твердой древесины, что обычно проще сделать.

Чтобы оснастить хомут надежными концевыми упорами, установите на концах металлической ленты деревянные бруски длиной примерно 225 мм. По осевым линиям каждого блока просверлите два отверстия диаметром 9 мм на расстоянии около 150 мм друг от друга.

Разметьте и просверлите полосу хомута под болты крепежа концевых упоров. Расстояние между упорами должно быть равным длине заготовки, включая припуск.

Чтобы хомут обладал удобным для работы действием рычага, прикрепите к концам полосы достаточно мощные деревянные бруски на тыльной ее стороне с помощью длинных болтов крепления упоров.

Как согнуть дерево водой. гнутье древесины (wood bending)

Постараюсь изложить простым языком основы гнутья (гибки) древесины. Звучит коряво, но технические термины вводят не для красоты. Это сухой остаток после изучения вопроса.

Прежде всего, надо понять, что мы собираемся гнуть и почему оно должно гнуться.

Древесина – упрощенно это волокна целлюлозы соединенные лигнином.

Гнутье – это процесс придания древесине изогнутой формы. В процессе гнутья прилагаются физические усилия к заготовке. И чтобы древесина гнулась с меньшими физическими усилиями и не треснула на сгибе надо ее подготовить.

Подготовка к гнутью древесины – это процесс размягчения или частичного разрушения лигнина. Это можно сделать с помощью:

- воды;

- температуры;

- воды + температуры;

- воды + шоковых физических деформаций;

- нагрев в микроволновой печи;

- химических веществ.

Вода – это универсальный растворитель и древнее средство подготовки древесины к гимнастике, например для подготовки лозы к плетению корзин. Выдерживать в воде, в зависимости от характера заготовки, от часа до нескольких дней.

По идее оптимальным для гнутья содержанием влаги в древесине является 25-35%, т.е. природное количество воды в свежей древесине. Избыток влаги в клетках при гнутье может разрушать стенки клеток. А недостаток влаги уменьшает пластичность.

Температура – древнее средство узнать новости, которыми не хотят делиться, а также хороший размягчитель древесины. В древности это делали на открытом огне, а мы можем использовать термопрессы или, на худой конец, утюг. Выдерживать и гнуть одновременно, так чтобы заготовка осталась целой… и не обуглилась, например.

Соединение двух первых древнейших методов – это самый первый современный способ гнутья древесины. Сочетаний море:

- горячая вода, кипяток (отмачивать меньше – от минуты до нескольких часов);

- пар (подвергать воздействию от минуты до нескольких часов);

- отмоченная по первому методу древесина + горячая труба или другой горячий инструмент (например, железные формы или пресс)

Фиксация гнутой формы будет происходить у вас в руках и с их же помощью, или же в форме, за время, проведенное по мере испарения избыточной влаги. Недостатком метода является более долгое, по сравнению с паровой обработкой, время высыхания древесины.

Обрабатывать паром можно при обычных условиях и с давлением в несколько атмосфер. С давлением обработка пройдет намного быстрее. При нормальном давлении на каждый сантиметр толщины заготовки надо 20-25 минут обработки паром.

Шоковые физические деформации древесины позволяют частично разрушить связи между волокнами и сами волокна деформировать, поэтому древесина становится очень пластичной на некоторое время, даже в холодном состоянии. Шоковая деформация – это сжатие вдоль волокон процентов на 10. Потом она отпускается до 5%, т.е. подготовленную заготовку длиной 1000 мм надо ужать до 900 мм, а потом отпустить до 950 мм. Упрощенно деформированные волокна можно сравнить с пружиной, которую сделали из прямого куска проволоки. Сделать это кустарными методами довольно проблематично. Усилия необходимые для такого сжатия, думаю, далеко за несколько десятков тонн. И подготовка древесины, думаю, занимает много времени.

Размягчить древесину для гнутья можно и в микроволновой печи (СВЧ), но этот метод подходит только для тех заготовок, которые туда влезут. А учитывая то, что микроволны проникают в структуру неравномерно, т.е. нагрев и соответственно температура больше на внешней поверхности заготовки, заготовка должна быть сравнительно тонкой или просто маленькой.

Косвенная информация говорит что есть промышленные СВЧ установки. Их можно было бы использовать для гнутья. Но бегло просмотрев интернет таких не нашел.

Есть еще установки ТВЧ . Эффективность их для целей гнутья древесины ниже чем СВЧ. Эффект нагрева (max 60 градусов) заготовки для гнутья как я понимаю возникает за счет токопроводимости начальной влажности (25-35%) в древесине.

Как согнуть тонкую рейку. Как согнуть доску в домашних условиях: фото, видео

Если возникла необходимость в создании изогнутого деревянного элемента, то скорее всего вы столкнетесь с рядом трудностей. Может показаться, что выпилить требуемый компонент в изогнутом виде будет проще, но в этом случае волокна древесины будут перерезаны и ослабят прочность детали. Помимо этого, при выполнении получается довольно большой перерасход материала.

Этапы выполнения работ по сгибанию доски в домашних условиях:

Древесина – это волокна целлюлозы, которые связаны между собой лигнином. Расположение волокон на прямую влияет на гибкость древесного материала.

Совет: надежный и долговечный древесный материал для создания различных изделий может получиться только при условии, что дерево будет хорошо просушенным. Однако перемена в форме сухой деревянной заготовки – довольно сложный процесс, так как сухое дерево может легко сломаться.

Изучив технологию сгибания дерева, включая и его главные физические свойства древесины, позволяющие изменять ее форму, вполне реально выполнить изгибание деревянного материала в домашних условиях.

Особенности работы с деревом

Гнутье деревянного материала сопровождается ее деформацией, растяжением внешних слоев и сжатием внутренних. Бывает так, что сила растяжения приводит к разрыву внешних волокон. Это можно предупредить, если провести предварительную гидротермическую обработку.

Можно согнуть заготовки бруса, выполненного из клееной древесины и массива. Помимо этого, для придания необходимой формы применяют лущеный и строганный шпон. Наиболее пластичными является лиственная порода. В число которой входят бук, береза, граб, ясень, клен, дуб, липа, тополь и ольха. Клееные гнутые заготовки лучше всего выполнить из шпона березы. Следует заметить, что в общем объеме таких заготовок около 60% припадает на березовый шпон.

Согласно технологии изготовления гнутой древесины, при пропаривании заготовки значительно увеличивается ее способность к сжатию, а именно на треть, тогда как возможность растяжения увеличивается всего на несколько процентов. Поэтому нельзя даже думать о том, чтобы согнуть дерево толще 2 см.

Как согнуть доску для лодки. Какие бывают лодки

Хоть наша статья о лодках из дерева, сначала вы вкратце расскажем, какие еще они бывают. После этого мы перейдем непосредственно к описанию процесса изготовления описываемого плавсредства.

- Надувные лодки также называют ткаными. Их делают из резины или полимерных составов. Они сравнительно недорогие, в сдутом состоянии не занимают много места. Также они легкие и их удобно перевозить даже тем, кто не имеет собственного транспорта. Однако одновременно с этим они не слишком устойчивые на воде. А также не слишком надежные. Мало того, что резиновые лодки легко повреждаются и могут треснуть на холоде. Так они еще и могут это сделать в самый неподходящий момент. Например, когда вы будете в ней посреди реки или озера.

- Пластиковые лодки отличаются большой долговечностью при грамотной эксплуатации. Кроме того, эта разновидность плавательного средства имеет большое разнообразие в расцветках и внешнем виде.

- Металлические лодки отличаются еще большей долговечностью. Их изготавливают из легкого металла – дюралюминия. Этот металл используют также в авиастроении и даже космонавтике, поэтому дополнительно описывать его прочность и износостойкость не имеет смысла.

- Фанерные лодки имеют хорошую влагоустойчивость и довольно прочны. Они также способны выдерживать большие нагрузки. Однако фанеру очень сложно согнуть, при этом не повредив. Поэтому лодки из описываемого материала чаще всего имеют угловатые формы.

- Деревянные лодки проверены временем. Ведь именно из древесины изготавливали лодки и корабли еще со времен до нашей эры. Они, конечно, не так долговечны, как металлические, однако при грамотном уходе и деревянная лодка прослужит вам достаточно долго.

Как согнуть доску. Как изогнуть древесину

Если вы решили отделать помещение деревом или заняться созданием красивой мебели в классическом стиле – то вам необходимо будет изготавливать криволинейные детали. К счастью, древесина является уникальной субстанцией, ведь она позволяет опытному мастеру немного поиграться с формой. Это не так сложно, как кажется, но и не так легко, как хотелось бы.

Ранее на сайте уже была публикация по изгибанию фанеры. В этой статье мы разберёмся в принципах гнутья массивной доски и бруса , узнаем, как это делают на производстве. А также приведём полезные советы от профессионалов, которые будут полезны домашнему умельцу.

Почему гнутьё лучше выпиливания

Криволинейную деревянную деталь можно получить двумя методами: изогнув ровную заготовку, либо вырезав необходимую пространственную форму. Так называемый способ «выпиливания» привлекает пользователей своей простотой. Для такого изготовления деталей и конструкций не нужно использовать сложные приспособления, не приходится тратить много времени и сил. Однако, чтобы выпилить криволинейное деревянное изделие, приходится применять заведомо слишком крупную заготовку, причём очень много ценного материала будет безвозвратно теряться в качестве отходов.

Но главной проблемой являются рабочие характеристики полученных деталей. При раскрое криволинейной детали из обычного обрезного пиломатериала, волокна древесины не меняют своего направления.

Как результат, в зону радиусов попадают поперечные срезы, которые не только ухудшают внешний вид, но и заметно усложняют последующую доводку изделия, например, его фрезерование или чистовое шлифование. Кроме того, на самых уязвимых для механического воздействия скруглённых участках волокна идут поперёк сечения, что делает деталь склонной к разлому в этом месте.

Тогда как при гнутье обычно наблюдается противоположная картина, когда древесина становится только прочнее. На кромки изогнутого бруса или доски не выходят «торцевые» срезы волокон, поэтому впоследствии можно без ограничений обрабатывать такие заготовки, с использованием всех стандартных операций.