Клееный брус в домашних условиях. Клееный брус своими руками: инструменты и материалы, создание ламелей, предварительная и окончательная обработка при склеивании

- Клееный брус в домашних условиях. Клееный брус своими руками: инструменты и материалы, создание ламелей, предварительная и окончательная обработка при склеивании

- Брус это. Сушить или не сушить

- Производство клееного бруса оборудование. Свой бизнес: производство клееного бруса

- Склейка дерева. Необходимые свойства клея

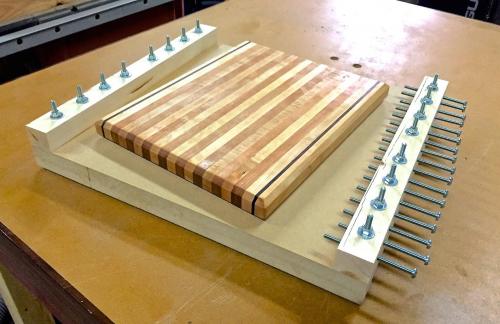

- Клееная доска своими руками. Инструкция –, как склеить щит без струбцин и вайм

- Как склеить доски. 6 важных правил качественной склейки деревянного щита

- Самодельный клееный брус. Делаем клееный брус своими руками

- Как склеить брус из досок. Можно ли сделать материал самому?

Клееный брус в домашних условиях. Клееный брус своими руками: инструменты и материалы, создание ламелей, предварительная и окончательная обработка при склеивании

Все фото из статьи

Клееный брус имеет очень широкую сферу использования в строительстве и мебельном производстве благодаря своим высоким эксплуатационным качествам. Примечательно, что его можно изготовить даже в домашних условиях своими руками. Об этом и пойдёт речь далее.

Горизонтально клееный брус – превосходный строительный материал

Общие положения

В первую очередь следует понимать, что собой представляет клееный брус. Это набор тщательно отобранных, подготовленных и склеенных между собой ламелей. Наличие застывших клеевых прослоек значительно меняет технические характеристики изделия в сравнении с цельными образцами. Давайте ознакомимся с основными отличиями.

- Увеличение показателя прочности до DIN 1052, гарантирующее высокую надёжность собранной мебели;

Перила из клееного бруса выдержат колоссальные механические нагрузки

- Снижение теплопроводности, которое наглядно отображает следующая таблица:

Особняк из клееного бруса не нуждается в дополнительном утеплении

- Уменьшение напряжённости древесины и, как следствие, усадки возведённого здания до практически не ощутимых одного или двух процентов;

- Повышение влагостойкости, исключающее начало процессов гниения и распространения плесени.

То есть, мы видим устранение практически всех возможных недостатков простых цельных деревянных изделий. Но о паре «подводных камней» также стоит знать:

Недостатки

- Относительно высокая цена. Но ведь за качество стоит платить, к тому же вы сэкономите на отсутствии утепляющих материалов, а если ещё сделать клееный брус собственноручно, то повышение стоимости выйдет и вовсе незначительным;

- Возможное понижение экологичности вследствие применения некачественного клея.

Совет: при осуществлении клейки ламелей в домашних условиях очень внимательно отнеситесь к выбору клея соответствующего качества.

Это позволит сохранить необходимый уровень экологической чистоты готового изделия.

Клей для клееного бруса на акриловой основе

Ход работ

Инструкция, конечно же, начинается с подготовительных этапов.

Этап №1: подготовка необходимого инструмента

Вам понадобятся:

- Ножовка для резки заготовок;

Совет: при наличии возможности рекомендуется использовать электрический лобзик для дерева.

Он значительно упростит и ускорит работу.

- Струбцины. Это чуть ли не самые важные инструменты, которые заменят вам в домашних условиях заводской пресс;

Фото набора струбцин

- Рубанок и шлифовальная машинка для обработки древесной поверхности;

- Кисти для нанесения клея;

Плоские кисти различных размеров

- Рулетка и другие, необходимые для нанесения разметки, приспособления.

Пример подходящей строительной рулетки

Этап №2: подготовка необходимых материалов

- Древесина в виде досок, цельного бруса или реек, в зависимости от того, в какой области вы планируете использовать готовые изделия;

- Клей, который может быть следующих видов:

| Тип клея | Внешний вид | Расход, г/м2 |

| Полиуретановый | Жидкость свето-коричневого цвета | 200-450 |

| Меламин-карбамид-формальдегидный | Жидкость молочно-белого цвета | 300-450 |

| Эмульсионный полимер-изоцианатный | Жидкость молочно-белого цвета | 250-400 |

- Ацетон с целью осуществления обезжиривания склеиваемых поверхностей.

Образец бутылки с ацетоном

Этап №3: создание ламелей

Ламель в данном случае – это одна из склеиваемых частей изделия, соединение которых можно осуществлять одним из следующих методов:

Способы осуществления стыковки ламелей

Совет: при этом старайтесь, чтобы рисунок годовалых колец был направлен в различные стороны.

Это позволит уменьшить эффект коробления.

Для примера возьмём три бруска сечением 100 на 100 мм и будем осуществлять соединение на шпонку.

Брус это. Сушить или не сушить

Из школьного курса биологии многие знакомы с фактом, что дереву для жизни нужна вода, которая через корни с растворенными в ней минеральными солями поступает по стволу к листьям и обеспечивает процесс фотосинтеза. Во время заготовки эта жидкость никуда не девается, свежесрубленная древесина может иметь показатель абсолютной влажности на уровне 50 – 100%. Соответственно и брус, который получают из этого лесоматериала, обладает такой же высокой влажностью. Для строительства это совсем не нужно, так как из элементов готовой конструкции вся эта влага будет активно испаряться. В процессе изменения уровня влажности брус будет менять свою форму, его может вести и коробить (возникает стрела прогиба).

Если при этом конструкция из такого бруса является стеной дома, то геометрия всей постройки может серьезно меняться. Такой процесс называется усадкой, чтобы свести её к минимуму в строительстве используют только материал с уровнем влажности не более 20%. Рассмотрим основные разновидности бруса в зависимости от процентной доли воды.

Брус, который в ходе просушки перекосился на одну сторону, называют коромыслом, а выгнутый – винтом.

- Естественная влажность – это такой показатель содержания воды в древесине, который был на момент изготовления пиломатериала. Брус естественной влажности не подвергают никаким специальным процедурам по просушке, зачастую такой материал может содержаться в условиях мокрого хранения, т.е. открытый для попадания осадков. Естественная влажность превышает показатель в 20%, поэтому сразу строить из такого материала нельзя, предварительно его подвергают просушке. Основное преимущество таких изделий – низкая цена по сравнению с «сухими».

Брус естественной влажности может храниться даже под открытым небом

Изделия естественной влажности подразделяются на зимние и летние. Зимние заготавливают в холодный период, когда движение соков от корней по стволу прекращается. Брус, заготовленный в теплое время года, обычно обладает большим показателем влажности.

- Сухой брус получается в результате просушки. Содержание влаги в таких изделиях составляет от 10 до 20%. Сушат изделия на производстве естественным (атмосферным) способом или с помощью сушильных камер. Брус естественной просушки часто путают с изделиями естественной влажности. Однако материал, прошедший естественную просушку, обычно содержит 15 – 20% воды. Атмосферная сушка может осуществляться и собственными силами, для этого пиломатериал укладывается штабелями, с помощью поперечных реек между изделиями устанавливается зазор для циркуляции воздуха. Сушильный пакет защищается от осадков. Вся процедура занимает от одного месяца до полугода. В сушильной камере процесс идет значительно быстрее, в замкнутом пространстве изделия подвергаются температурному воздействию.

Слишком низкая влажность также не соответствует строительным требованиям. При показателях ниже 7 – 8 % существует опасность появления трещин на материале, к тому же сухие изделия сразу становятся более гигроскопичными (впитывают больше воды).

Производство клееного бруса оборудование. Свой бизнес: производство клееного бруса

* В расчетах используются средние данные по России на момент написания статьи. В каждой статье есть калькулятор расчета прибыльности бизнеса, который позволит вам рассчитать актуальные на сегодня ключевые показатели доходности.

Клееный брус, который также называют клееным профилированным брусом, представляет собой экологически чистый строительный материал из древесины. Как понятно из названия, клееный брус изготавливается путем составления отдельных ламелей (досок) в пакеты и склеивания их по плоскости. Для производства бруса используется, как правило, древесина хвойных пород. Причем российские производители отдают предпочтение древесине ели или сосны, реже сибирского кедра и лиственницы. Иностранные компании (например, в США, Канаде и Японии) изготавливают клееный брус чаще всего из древесины кедра и пихты. Наибольшим классом прочности обладают конструкции, изготовленные из северной древесины.

Производство клееного бруса считается одним из наиболее перспективных и выгодных направлений в деревообрабатывающей промышленности. Это связано, во-первых, с относительно широкой сферой его применения: он используется как для строительства, так и для производства столярных изделий. При изготовлении древесный материал проходит тщательную обработку, в ходе которой удаляются все дефектные места. Благодаря слоистой клееной конструкции брус приобретает лучшие свойства, даже по сравнению с массивной древесиной. Его отличает стабильность формы, высокая несущая способность при незначительном весе, повышенные значения прочности (показатель DIN 1052). В результате распиливания и сборки бруса из отдельных ламелей путем прессования снимается древесное напряжение. Этот фактор и предварительная сушка заготовок с понижением влажности до 10-12 % помогает избежать в дальнейшем сквозного растрескивания и деформации конструкции в процессе даже самой интенсивной ее эксплуатации. Ни готовый материал, ни процесс его производства не наносят никакого ущерба окружающей среде, что также немаловажно. Среди других преимуществ клееного бруса можно назвать возможность изготовления из него конструкций сравнительно больших размеров (до 60 метров в длину, что было бы невозможно при применении цельной древесины), высокую огнестойкость и теплоизоляцию по сравнению с цельной древесиной, прочность и долговечность, гладкие поверхности и пониженное содержание клея (по сравнению, к примеру, с ДСП), устойчивость к агрессивным химическим средам.

Склейка дерева. Необходимые свойства клея

В быту возникают вопросы, как правильно склеивать древесину, нужно ли дополнительно стягивать болтами или скреплять саморезами? Без знания разновидностей клеящих составов не стоит приобретать любой клей, где на этикетке упоминается «древесина».

Качественный и крепкий клей для дерева поможет собрать изделие без шурупов, соблюдая технологию. С древних времен используется шпунтовое соединение и сочленение плотно сидящих бороздок. Без гвоздей строили церкви и терема.

Сегодня применяют комбинированные способы строительства из древесины, включая саморезы и хороший клей по дереву. Качественный обладает такими свойствами:

- Устойчивость к температурным амплитудам;

- Влагостойкость;

- Вязкость и пластичность;

- Отсутствие вредных для здоровья компонентов, которые будут испаряться длительный период (как у некоторых лаков для наружных работ);

- После полимеризации иметь пластичность (дерево – живой материал);

- Удобство в применении;

- Устойчивость к сторонним растворителям, химическим реактивам, едким средам;

- Продолжительный гарантированный срок эксплуатации изделия;

- Доступная цена.

Каждая разновидность отличается по составу и способу применения, поэтому профессиональные столяры очень требовательны при выборе клея.

Перед покупкой внимательно изучайте указанные критерии – нет смысла переплачивать за невостребованные свойства.

Качественный и крепкий клей для дерева поможет собрать изделие без шурупов, соблюдая технологию.

Бесцветный клей для дерева удобен в работе с цветными слоями разных пород древесины. Составы отличаются по плотности соединения (исчисляется в г/см³). На этот показатель влияет толщина клейкой массы.

Существуют составы разного типа, в зависимости от способа замешивания и времени высыхания:

- Однокомпонентный клей для склеивания дерева с деревом;

- Двухкомпонентные (2 реактива реагируют на смешивание) составы;

- Полимерные формулы.

Большинство видов выпускают в готовом виде, пример – клей по дереву ПВА. Его необходимо взбалтывать (есть расслоение суспензии на компоненты) или разводить водой, если он загустеет при хранении в неподходящих условиях.

Однокомпонентный «суперклей» со сложной формулой твердеет при контакте с воздухом – важно быстро и аккуратно работать. В другие составы добавляют связующий компонент, чтобы получить максимальную цепкость.

Быстросохнущий древесный клей может иметь высокую токсичность. Такой вариант непригоден для мебели в детской комнате или спальне человека с аллергией.

Бесцветный клей для дерева удобен в работе с цветными слоями разных пород древесины.

Клееная доска своими руками. Инструкция –, как склеить щит без струбцин и вайм

Как только вы подготовите всё оборудование, инструменты и подходящий клей, приступайте к склеиванию щита. Этот процесс состоит из нескольких этапов.

Подготовка досок

Дерево для приготовления щитов нужно подобрать одной породы.

Виды дерева, которые используются для изготовления мебельных щитов:

Древесина должна быть сухая, ровная и без сучков. Лучше всего купить готовый брус и распилить его под прямым углом на заготовки нужных размеров. При наличии неровностей на брусках воспользуйтесь строгальным станком.

Толщина досок должна быть на несколько миллиметров больше окончательных параметров щита, так как после склеивания и высыхания их нужно будет дорабатывать шлифовкой. Для этого подберите заготовку с соотношением ширины к толщине как 3:1. Доски должны быть не шире 15 сантиметров, чтобы при сушке в них не возникало чрезмерных напряжений.

Подготовка к склеиванию

Перед тем как соединить все доски, их нужно предварительно подогнать так, чтобы получился красивый щит:

- Соорудите ровную поверхность, чтобы было удобно склеить щит из досок. Для этого лучше всего использовать ДСП лист;

- К двум краям ДСП прикрепите планки, отрегулируйте их высоту в соответствии с высотой заготовок;

- Выложите доски между планками так, чтобы они прилегали плотно друг к другу. Если есть щели, уберите их фуганком. Тщательно осмотрите структуру дерева каждого образца. Линии соседних заготовок должны плавно соединиться и тогда щит получится красивым. Чтобы подогнать линии, смещайте доски по длине;

- После размещения заготовок на ДСП листе, промаркируйте их или пометьте фигурками, чтобы потом быстро собрать щит обратно.

Процесс склеивания

Как только Вы подгоните доски, поочерёдно склейте их между собой.

- Склеиваемую поверхность полностью намажьте клеем. Важно не нанести излишнее количество клея, иначе он закроет швы. Но и не пренебрегайте клеем – его недостаток негативно повлияет на прочность щита;

- Смазанные доски крепко прижмите один к одному;

- К двум планкам, расположенным по обеим сторонам ДСП, перпендикулярно приложите ещё две планки и закрепите их саморезами. Это позволит избежать изгибания мебельного щита при склеивании;

- Чтобы повысить склеивание брусков, используйте клинья. Зажимайте доски до тех пор, пока на их поверхность не выступят первые капли клея;

- Дайте щиту просушиться около часа. Затем выньте его из поверхности листа ДСП. Не трогайте материал ещё сутки.

Окончательный этап

Как только самодельный мебельный щит подсохнет, древесину необходимо отшлифовать, отстругать и удалить следы клея.

Это позволит получить гладкую и ровную поверхность:

- Поместите в шлифовальную машинку крупнозернистую наждачную бумагу для проведения предварительной шлифовки;

- Затем обработайте поверхность щита плоскошлифовальной машинкой;

- Если Вы заметили ворс, от него можно избавиться с помощью небольшого количества воды. Разлейте её на поверхность мебельного щита и подождите, пока она высохнет. После этого ворсинки поднимутся, и их легко можно будет удалить шлифовальным оборудованием.

Следуя этим инструкциям, Вы создадите качественный мебельный щит, который станет отличной основой для сооружения тумбочек, столов, полок и многих других предметов для Вашего дома.

Как склеить доски. 6 важных правил качественной склейки деревянного щита

Многие мастера хотя бы раз в жизни сталкивались со склейкой деревянного мебельного щита. Процедура эта несложная, но требует грамотного подхода.

Если профессионалы хорошо знакомы со всеми нюансами работы с деревом и результат склейки оказывается вполне прогнозируемым, то у новичков могут возникнуть определенные проблемы.

В сегодняшней статье мы расскажем вам 6 важных правил склейки деревянного щита, которые помогут добиться максимально качественного результата. Настоятельно рекомендуем использовать эти правила на практике.

Своим личным опытом склейки деревянных щитов в условиях домашней мастерской поделился с нами автор YouTube канала GORDEEN`s workshop.

Правило 1: чередование годичных колец

Доски, полученные путем тангенциального распила отличаются крайней нестабильностью, которая обычно проявляется в виде коробления. Если из таких досок склеить мебельный щит, то идеальной плоскости вы не получите.

Чтобы нивелировать дефект, необходимо распилить доску на части, и склеить их таким образом, чтобы годичные кольца чередовались в шахматном порядке.

При таком подходе деформация получится крайне незначительной и имеющиеся неровности поверхности можно будет без проблем убрать на рейсмусовом станке.

Правило 2: размеры склеиваемых заготовок

Оптимальный размер заготовок определяется не на глаз, а по специальной формуле, из которой следует, что ширина заготовки не должна превышать её высоту более, чем в 2 раза. Это правило важно соблюдать.

В идеале форма сечения деревянных реек, подготовленных для склейки мебельного щита, должна стремиться к квадрату.

Обратите внимание: ширина одной заготовки не должна превышать 8 см. Лучше всего использовать деревянные рейки шириной 5—6 см.

Правило 3: геометрия заготовок

Очень важно, чтобы деревянные рейки были качественно отфугованы и прилегали всей поверхностью к плоскости.

Не менее важно выдержать угол в 90 градусов на каждой заготовке, чтобы при стягивании струбцинами щит не повело бугром.

Правило 4: влажность древесины

Для склейки щитов всегда нужно использовать сухую древесину. Влажность деревянных реек не должна превышать 8%.

Правило 5: нанесение столярного клея

Столярный клей необходимо наносить на всю плоскость заготовок равномерным слоем. Иными словами, клей нужно распределить по всей площади.

Но и перебарщивать тоже не надо, иначе деревянные рейки будут скользить друг относительно друга и щит может разъехаться.

Правило 6: усилие сжатия

Если затянуть струбцины-ваймы слабо, щит склеится плохо — швы между заготовками будут «слабенькими».

Если, наоборот, перетянуть, возможна деформация щита. Поэтому нужно найти золотую середину.

Сделать это очень просто: обращайте внимание на склеиваемые стыки.

Если клей выступил равномерной полоской или равноудаленными друг от друга капельками, то усилия сжатия достаточная.

Самодельный клееный брус. Делаем клееный брус своими руками

Статью начну с вопроса – зачем нужно делать клееный брус своими руками? Часто, но не всегда, он нужен в небольших объемах, чтобы отремонтировать мебель, например. В нашем случае мы делали небольшой ремонт сауны. Нужно было установить в душевой небольшую перегородку на петлях, чтобы скрывать от постороннего взгляда человека, принимающего душ. Почему мы заинтересовались производством клееного бруса самостоятельно, потому что у заказчика оставались бруски из липы от строительства сауны и мы его уже просто применили. Так же из остатков клееного бруса мы сделали прочные полки для гаража .

Делаем клееный брус своими руками

Зачем делать клееный брус , если можно использовать цельный?

1. Он прочнее обычного цельного.

2. Клееный брус практически не воспринимает изменение влажности и температуры как цельный.

Современный клей, который мы будем применять для изготовления очень качественный, поэтому шов получается даже крепче, чем сама древесина. В этом можете убедиться сами, когда по нашему примеру начнете изготовление. Клей для древесины будем использовать ПУР-Клей 510 FiberBond, этот клей специально разработан для производства клееного бруса и обладает высокой прочность соединения.

Для соединения кусков между собой мы выбрали шпоночное соединение. В принципе, для домашнего производства можно применить и другие способы соединения. Прежде чем начать сборку убедитесь в правильности расположения бруса между собой. Важно расположить годовые кольца древесины в другом направлении относительно соседнего куска (см. Рис. 1). Это сделает клееный брус (детальнее о нем тут http://grandstroi.ru/services ) стойким к короблению от перепадов влажности и температуры.

Рис. 1 Способы соединения бруса

Для производства вам понадобится небольшой набор инструмента.

Лобзик или ножовка, набор струбцин для фиксации, фрезерный станок для изготовления пазов под шпонку, рулетка и набор кистей для окраски готового изделия.

Как мы и говорили делать клееный брус мы будем из остатков липового бруса. Этот материал достаточно сухой, так как хранился в хорошо проветриваемом сарае под крышей.

Затем разрезаем заготовки на куски длиной 1000 мм, именно такой высоты у нас будет дверка в душевой. Выбираем три бруска располагаем их правильно согласно рис. 1. Далее после строжки и фуговки выполняем фрезой пазы у среднего бруска с двух сторон, а у крайних с одной стороны, которая будет склеиваться. После этого нужно сделать саму шпонку, четко по размерам паза. Лучше перед склеиванием заготовок между собой собрать конструкцию без клея, убедиться, что все получается по размерам.

Набор струбцин

Очень важно правильно подготовить поверхность для склеивания. Для этого поверхность нужно очистить и обезжирить, для обезжиривания используем растворитель 647 или 646 какой будет под рукой. Итак, обрабатываем мелкой наждачной бумагой склеиваемую поверхность брусков, очищаем пыль щеткой или тряпкой, выполняем обезжиривание растворителем. Теперь древесина готова к склеиванию.

Мы уже выбрали клей, поэтому от нас требуется только делать все в строгом соответствии с инструкцией по применению клея. После склеивания необходимо зафиксировать бруски при помощи нашего набора струбцин.

На этом изготовление клееного бруса своими руками не закончено, так как продукт должен просохнуть, для этого убираем его в тень, лучше положить его под навес, чтобы обеспечить беспрепятственный ток воздуха. Сколько сушить брус можно найти там же в инструкции по применению клея.

Как склеить брус из досок. Можно ли сделать материал самому?

Чаще всего желание изготовить клееный брус в домашних условиях возникает при наличии собственного проекта по обустройству веранды, террасы, по отделке фасада дома. Также из бруса нередко собирают эксклюзивную мебель, оформляют им внутренний интерьер жилища. Материал отлично подходит для эко-стиля и других направлений дизайна.

Правильно произведенная продукция по механическим и конструкционным параметрам превосходит цельный брус из древесины той же породы, поэтому ее создание определенно имеет смысл. При соблюдении всех норм технологии ламели по качеству не будут отличаться от сделанных в заводских условиях.

Важно! Для создания домашнего бруса важно применять подходящие современные клеевые составы. Они дают более прочное, чем сама древесина, шовное соединение.

При продольном склеивании досок нужно следить за взаимным расположением годовых колец – у смежных ламелей они должны быть разнонаправленными. В этом случае готовая продукция не будет подвержена деформации.

Технология склеивания бруса

Кроме того, для получения материала отличного качества, который в будущем не разделится на составляющие, надо следить за физическими параметрами исходного сырья:

- влажность – 8-15% (лучше 10-12%);

- расхождение влажности между отдельными ламелями – не более 4%;

- толщина ламелей – около 50 мм.

Оборудование для обтачивания бруса должно быть хорошо заточенным, иначе правильно обработать доски не получится. Допустимая погрешность после калибровки на строгальном станке не превышает 0,1 мм на погонный метр.

Станок для обработки бруса

Важно! В готовом брусе не допускается наличие волн или вырванных волокон.